- Главная

- Каталог

- Металлорежущий инструмент

- Плашки

- Плашка круглая

- Плашка трубная

Плашка трубная

Основная сфера применения плашек для трубной резьбы – обработка концов трубопровода, ниппелей, штуцеров, заглушек и деталей пневмо- и гидроаппаратуры. Такие изделия предназначены для резания по незакаленным углеродистым и нержавеющим сталям, а также бронзовым и латунным заготовкам.

Конструкция

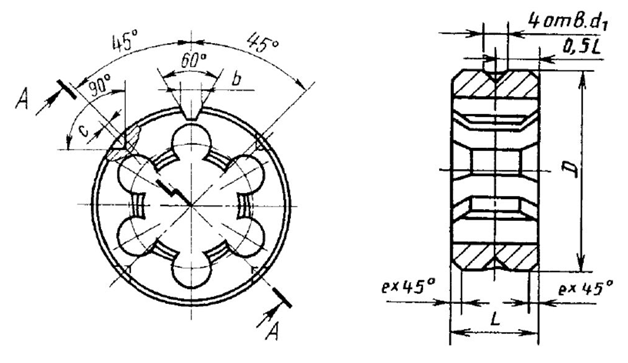

Нормы изготовления стандартных трубных плашек описаны в ГОСТ 9740-71.Основное конструктивное отличие от инструмента для метрической резьбы – форма и угол профиля витков. В остальном для этих изделий актуальна та же базовая геометрия:

- форма диска с круглой наружной посадочной поверхностью под установку в вороток или токарный плашкодержатель;

- для базирования и крепления предусмотрена клинообразная выборка и четыре отверстия под затяжку на винтах;

- резьбовое отверстие разделено на три зоны –цилиндрическую (калибрующую) и две конические (режущие), образованные заходными конусами с обоих торцов.

Гайку превращают в плашку, затылуя заднюю поверхность резьбы на витках режущей зоны и прорезая несколько канавок под выход стружки.Они имеют форму цилиндрических отверстий или сегментных пазов.

Выполняют от 3 до 8 канавок.По стандарту их обрабатывают с полем допуска H12 и точностью расположения js12. Это необходимо, чтобы равномерно распределить нагрузку при резании. Выдержка этих размеров позволит купить трубную плашку с оптимальным балансом.

Материалы и технология

Для изготовления используют инструментальные легированные (9ХС, ХВСГ, ХГСВ) и быстрорежущие стали (Р6М5, Р18, Р9К5, Р9).В качестве заготовок предпочитают круглый горячекатаный и калиброванный прокат, а также штампованные поковки.

Маршрут производственного процесса включает:

- механическую обработку основных поверхностей – резьбового отверстия, стружковыводящих канавок, установочного цилиндра, паза и отверстий под винты;

- нормализационный отпуск;

- закалку с многоступенчатым нагревом и двух- или трехкратным отпуском;

- резьбошлифование и затылование режущих витков;

- заточку.

Чтобы защитить поверхность от окисления, назначают химическое оксидирование (воронение) или химико-термическую обработку –цианирование и сульфоцианирование, а также азотацию в газовой или жидкостной среде.

ХТО дополнительно упрочняет поверхностный слой на глубину 10..20 мкм, в результате чего изделия приобретают исключительную твердость и износостойкость. Набор трубных плашек с такой защитой будет работать долгие годы практически без изнашивания.

Испытания

Готовую продукцию подвергают ряду эксплуатационных испытаний. Их необходимо повторять каждый год, контролируя точность нарезки.

Проверку выполняют на образцах из стали 20, твердостью 143..156 HB.Конкретные режимы зависят от номинального диаметра и приходятся на диапазон от 1,6 до 2,4 м/мин. К примеру, для трубной плашки на 1 дюйм точное значение составит 2,2 м/мин.

По итогам обработки резьба должна быть нарезана с шероховатостью Ra 6,3 мкм и заявленной точностью (A илиB). Не допускаются выкрашивания и смятия витков инструмента.

Средний нормативный период стойкости зависит от размера. Его минимальное значение:

- плашки до 3/8 дюйма – 20 минут;

- плашки до 7/8 дюйма – 30 минут;

- плашки с трубной резьбой до 2 дюймов– 40 минут.

Для изделий из инструментальной легированной стали норматив занижают на 10%, из быстрорежущих сталей– увеличивают в 1,5 раза.