- Главная

- Каталог

- Металлорежущий инструмент

- Фрезы

- Фреза модульная наборная

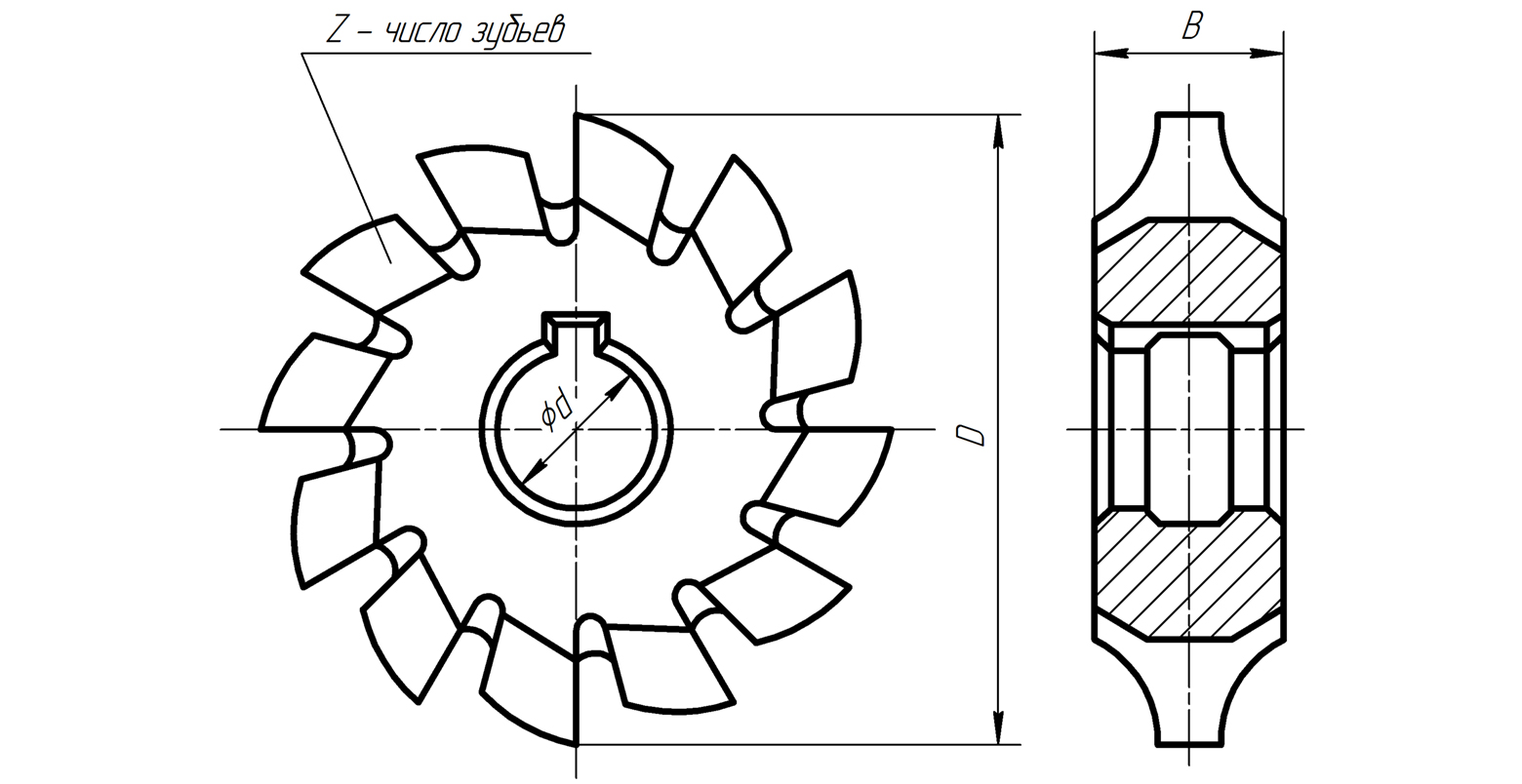

Фреза модульная наборная

Дисковые фрезы используют для нарезания эвольвентных зубчатых передач по методу копирования. Профиль режущей поверхности инструмента в точности повторяет контур впадины зуба.

Наборная модульная фреза, перемещаясь на проход, оставляет на цилиндре венца паз нужной формы. Затем заготовку поворачивают на угол, равный шагу зубьев, и операцию повторяют. Такую обработку реализуют на зуборезных станках с вертикальной и горизонтальной осью вращения заготовки.

Стандарт

Модульные фрезы дискового типа выпускают по двум отраслевым нормативам:

- ГОСТ 10996-64 устанавливает конструкцию и требования к инструменту под крупный модуль – от 1 до 16 мм, со степенью точности 10;

- ГОСТ 13838-68 описывает изделия для нарезания мелкомодульных колес – от 0,2 до 0,9 мм, с 9-ой степенью точности.

Зуборезный инструмент, работающий по методу копирования, полностью переносит свой профиль на обработанную поверхность. С учетом, что контур зубьев напрямую зависит не только от модуля, но и от количества зубьев на колесе, купить модульные фрезы стремятся комплектом, состоящим из 8 или 15 штук, чтобы предусмотреть все варианты.

Каждое изделие в наборе имеет собственный номер, указывающий на область применения соответственно количеству зубьев нарезаемого венца.Номер 1 предназначен для обработки 12..13 зубьев, номер 8– от 135 зубьев и более. В комплекте из 15 фрез часть продукции обозначена дробными номерами.

Набор из 8 инструментов рекомендуют использовать при нарезании колес с модулем до 8 мм. Для остальных подходит набор из 15.

Материалы

ГОСТ на модульные фрезы устанавливает их изготовление из быстрорежущих сталей. Это марки Р12, Р18, Р6М5, Р6М5Ф3. В редких случаях для обработки сложных жаропрочных материалов берут Р9К5 и Р9М4К8.

Допускается применение легированной инструментальной стали 9ХС. Но такие изделия могут работать только на пониженных режимах резания.

Твердость рабочих поверхностей фрез – в пределах 63..66 HRCЭ. Этого достигают закалкой со стабилизирующим отпуском.

Точность и качество

Наружный габаритный диаметр дисковых фрез (окружность по вершинам зубьев) выполняют со сравнительно свободным полем допуска h16. Однако радиальное биение этого цилиндра относительно оси изделия не должно превышать 0,05 мм.

Посадочное отверстие шлифуют с допуском по H7 и шероховатостью Ra 1,25 мкм. Высоту фрезы торцуют с точностью h12 и чистотой Ra 0,63 мкм, чтобы исключить перекос инструмента на оправке. Допустимая величина торцового биения составит 0,03 мм.

Переднюю поверхность зубьев обрабатывают с шероховатостью Ra 3,2 мкм, затылок – Ra 2,5 мкм, чтобы максимально снизить риск адгезии стружки к металлу фрезы.

Испытания

Цены на модульные фрезы напрямую зависят от габаритов, качества исполнения и номинального периода стойкости. Для стандартного зуборезного инструмента он составляет 60 минут. Учитывая, что обработка зубчатых колес может длиться вплоть до нескольких смен, величина этого параметра критически важна для производительности.

Готовую продукцию испытывают на заготовках из стали 45. Обрабатывают венец, используя глубину резания не более 2,5 модуля. Режимы обработки: скорость 30 м/мин, подача на зуб – 0,02 мм/зуб. Фреза должна продержаться 140 минут.

Критерием затупления служит износ по задней поверхности зубьев. Порог допустимого – 0,2 мм.