- Главная

- Каталог

- Слесарно-монтажный инструмент

- Ключи

- Ключ накидной

Ключ накидной. Низкие цены!

На затяжку резьбовых соединений приходится до 70% трудоемкости всех сборочных операций. Для этого используют различные инструменты и приспособления, включая даже специализированные станки-автоматы. Но абсолютными лидерами среди слесарной оснастки остаются простые гаечные ключи.

Классификация

ГОСТ 29308-92 описывает всю возможную номенклатуру монтажного инструмента для затяжки винтов и гаек.

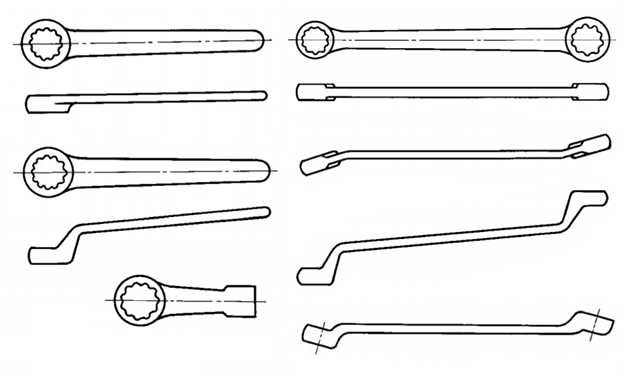

Различают несколько конструктивных типов изделий с закрытым отверстием-зевом:

- накидной односторонний плоский ключ;

- односторонний коленчатый;

- односторонний ударный;

- двусторонний плоский;

- двусторонний, с головками, отогнутыми на 15°;

- двусторонний изогнутый;

- двусторонний коленчатый.

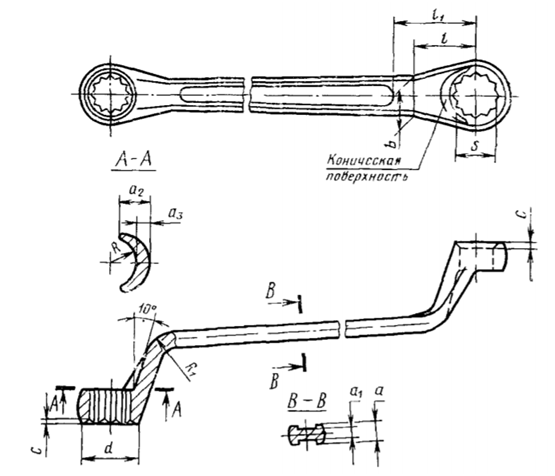

Рабочее отверстие ключа (зев) выполняют с одинарным или двойным шестигранником в зависимости от номинального размера.

Изготовление

На производство накидных ключей распространяются общие технические требования по ГОСТ 2838-80.

В качестве заготовок используют поковки из среднеуглеродистых конструкционных сталей 40Х и 40ХФА, легированных хромом. В составе второй марки также присутствует ванадий. На таком инструменте дополнительно маркируют обозначение «CHROMEVANADIUM».

Форму и основные поверхности изделий получают методами пластической деформации – горячей штамповкой и прошивкой. В процессе изготовления не снимают стружку, а уплотняют материал силовым воздействием. Накидной коленчатый ключ формуют с жестким контролем углового расположения всех поверхностей.

После обработки заготовки подвергают закалке с низким отпуском:

- для инструмента с зевом до 36 мм – на твердость 41,5..51,5 HRCЭ, с пределом прочности 1320..1650 МПа;

- для инструмента с зевом свыше 36 мм – на твердость 36,5..46,5 HRCЭ, с пределом прочности 1150..1480 МПа.

Зачистку и доводку выполняют при помощи электрохимического полирования, виброгалтовки или обработки потоком абразива. Это необходимо, чтобы дополнительно упрочнить и подготовить материал к нанесению защитных покрытий.

Покрытия

Слесарный инструмент находится в постоянном контакте с атмосферой и различными окисляющими средами. Чтобы уберечь изделие от коррозии, на его поверхность наносят специальный защитный слой. Цены на накидные ключи напрямую зависят от выбранной защиты и методов ее реализации.

При помощи гальваники на поверхности осаждают:

- цинк (с последующим хроматированием);

- твердый хром;

- декоративный хром с подслоем никеля;

- кадмий (с последующим хроматированием).

Для изделий неответственного назначения допускается применять химическое оксидирование и фосфатирование стали (т.н. «воронение»).

Испытания

Когда собираетесь купить накидной ключ, хочется быть уверенным, что он не выйдет из строя при первой же затяжке болта.Чтобы убедиться в прочности оснастки, производитель испытывает готовую продукцию на специальных стендах.

Инструмент устанавливают на оправку, имитирующую шестигранную головку крепежа. К рукояти прикладывают усилие, соответствующее рабочей величине крутящего момента с некоторым запасом прочности.

По результатам испытаний продукцию делят на четыре категории:

- класс D соответствует минимально допустимой прочности;

- класс C – выдерживает нагрузку в 2 раза выше;

- класс B – в 2,5 раза выше;

- класс A – в 3,8 раза выше.

Нагрузку прикладывают не менее трех раз, чтобы убедиться в отсутствии деформаций и накопленных напряжений, которые могут привести к поломке инструмента.