- Главная

- Каталог

- Металлорежущий инструмент

- Фрезы

- Фреза 3-х сторонняя

Фреза 3-х сторонняя

Фрезерование – одна из самых распространённых операций по механической обработке материалов. Она обеспечивает одновременно высокую производительность и хорошие показатели точности. В среднем количество фрезерных станков на машиностроительном заводе составляет пятую часть от общего количества, на специализированных предприятиях – более половины.

Общие сведения

Фреза представляет собой инструмент, рабочая поверхность которого зависит от формы обрабатываемого изделия и положения оси инструмента. При фрезеровании поверхность инструмента касается поверхности детали с помощью зубьев.

Дисковая трехсторонняя фреза используется для обработки небольших плоскостей, шпоночных пазов, уступов и др. Имеет три режущих поверхности. При работе его зубья контактируют с рабочей поверхностью заготовки.

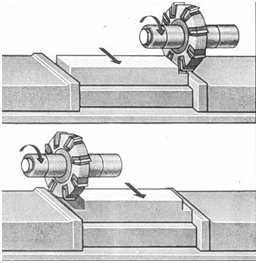

Кинематика процесса заключается во вращении инструмента и подаче детали. В общем случае, движения могут быть: винтовыми, поступательными, вращательными. Для обработки пазов или выступов используется прямолинейное движение стола с закреплённой на нём деталью. Скорость подачи относительно невысока.

Обработка уступа

Конструкция

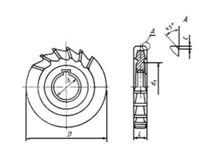

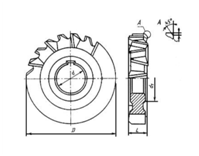

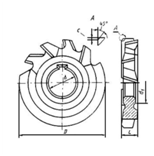

Цельные фрезы производятся по ГОСТ 28527 – 90, в котором сообщается, что существуют:

- с прямыми зубьями (тип 1);

- с зубьями, имеющими разное направление (тип 2), которые производятся в двух исполнениях в зависимости от величины зуба: мелкий (исп. №1) и нормальный (исп. № 2).

Тип 1 Тип 2 (исп. 1) Тип 2 (исп. 2)

Трёхсторонние фрезы со вставными ножами выпускаются по ГОСТам 5348 – 69 и 5808 – 77. Конструкция состоит из корпуса и режущей пластины. Наружный и внутренний диаметры, толщина, углы наклона режущих поверхностей и другие размеры регламентированы теми же стандартами.

Материал

Изготавливают из быстрорежущих сталей. Наиболее популярный материал, который используется в этом качестве – Р6М5, в состав которой входит: 0,92 – 0,9 % углерода, 5,5 – 6,5 % вольфрама, 4,8 – 5,3 % молибдена, остальное – железо и примеси. Твёрдость – около 64 HRC.

Корпуса делают из стали 40Х, 50Х, 30ХГТА, У7 или У8, клинья – из 40Х, У7 или У8. Твердость корпусов 34 – 47 HRC, твердость клиньев 37 – 47 HRC.

Режущая часть оснащается пластинами из спечённых металлокерамических сплавов: ВК8, ВК6, ВК6М, Т5К10, Т15К6 по ГОСТ 3882. Твердость этих материалов от 88,5 – 90 HRC.

Маркировка дисковых фрез

Правила маркировки регламентируют стандарты ГОСТ 28527 – 90 и 5348 – 69.

Примеры маркировки:

- цельная: 2240-0205 ГОСТ 28527-90 – инструмент 1 типа, общего назначения, диаметр 63 мм, шириной 10 мм.

- со вставными зубьями: 2241-0004 Т15К 6 ГОСТ 5348-69 – инструмент с наружным диаметром 100 мм, внутренним диаметром 32 мм, шириной 18 мм, оснащенный твёрдым сплавом Т15К6.

Применение

С помощью описанных инструментов можно обрабатывать практически любые чёрные металлы. Одна из самых распространённых операций, которые выполняют с помощью дисковых фрез – обработка сквозных пазов под шпонки на горизонтально-фрезерных станках. Пазы, в зависимости от точности, фрезеруют двумя способами. При отсутствии высоких требований по точности их получают за один проход, а ширину инструмента следует выбирать в соответствии с шириной паза в пределах допуска, как правило, 8 – 12 квалитета (это справедливо только при минимальном биении фрезы). Если не удаётся надёжно закрепить фрезу на оправке, ширина полученного паза будет заметно отличаться от ширины инструмента. Чтобы избежать этого, фрезу выбирают заведомо меньшего размера, чем ширина паза. Необходимо иметь ввиду и то обстоятельство, что переточка зубьев уменьшает ширину инструмента, поэтому при повторной обработке невозможно будет получить требуемый размер за один проход.

В тех случаях, когда требуется обеспечить более высокие показатели, выполняют два или три хода. При этом рекомендуется оставлять припуск для слесарной операции. Такой способ применим только в индивидуальном производстве.

При обработке уступов подбор трёхсторонней фрезы по металлу осуществляется с учётом того, что ширина получаемого уступа должна быть равна ширине инструмента, а диаметр оправки соотноситься с внутренним диаметром. Наружный диаметр стараются выбрать минимальным.

В интернет-магазине «Орион-инструмент» можно купить трехсторонние фрезы как цельные, так и со вставными ножами.