- Главная

- Каталог

- Металлорежущий инструмент

- Накатки

- Ролик накатной

Ролики резьбонакатные

Метод накатки резьбы основан на пластическом деформировании металла – без снятия стружки. Резьба, полученная таким способом, более прочная и выносливая, чем нарезанная плашкой или резцом.

Стандарт

Технические условия на резьбонакатные роликиописаны ГОСТ 9539-72. Этот документ определяет выпуск продукции исключительно парными комплектами (2 шт.), вдвух конструктивных исполнениях:

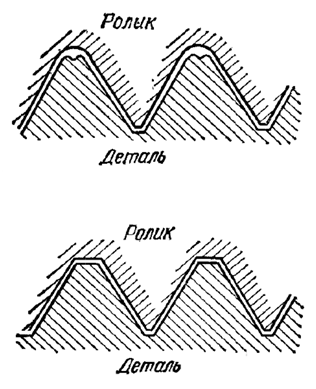

- со скругленными вершинами витков;

- со срезанными вершинами.

Стандартной номенклатуры достаточно, чтобы реализовать обработку наружной резьбы с номинальным диаметром от 3 до 68 мм и шагом от 0,5 до 6 мм.

По ГОСТу предусмотрено изготовление инструмента трех классов точности: 1, 2 и 3. Это отражается на геометрических параметрах профиля витков и их шероховатости.

Конструкция

Ролик для накатки резьбы представляет собой диск со шпоночным отверстием под установку на оправку и многозаходной резьбой на наружной поверхности. Число заходов – от 2 до 52.

Инструмент имеет полностью симметричный контур. С обеих сторон выполнена заходная фаска под 20°, чтобы снизить усилия врезания при обработке с осевой подачей.

Для производства назначают специальные инструментальные материалы:

- Х12МФ, Х6ВФ и Х12Ф1 для обработки сырых сталей с твердостью HB 160..200;

- 6Х6В3МФС – для обработки улучшенных и закаленных сталей с твердостью HB 370..400.

Заготовки профилируют, после чего калят до уровня 58..61 HRCЭс последующей шлифовкой и доводкой рабочих поверхностей.

Посадочное отверстие выполняют с полем допуска H7 и шероховатостью Ra 0,8 мкм.В процессе работы накатной ролик переносит собственные свойства микрорельефа на заготовку, поэтому профиль витков шлифуют с чистотой Ra 0,63 мкм, Ra 1,25 мкм иRa 2,5 мкм для 1, 2 и 3 классов точности соответственно.

Технология

Накатку резьбы на стержневых деталях ведут по трем схемам в зависимости от направления подачи – радиальной, тангенциальной или осевой.

При радиальной подаче пара инструментов установлена строго параллельно заготовке, по обеим сторонам от нее. Одинаковые ролики вращаются синхронно и на рабочем ходу приближаются к детали, постепенно набирая полную глубину внедрения в тело. Для такого метода характерны малые усилия деформации. Его используют при обработке нежестких тонкостенных заготовок, но допустимая длина резьбы ограничена собственной шириной инструмента.

В массовом производстве применяют накатку с тангенциальной подачей, различными по диаметру роликами. Главным достоинством схемы выступает повышенная производительность.

Для обработки длинных заготовок задействуют технологию осевой подачи, при которой оба инструмента устанавливают под углом относительно заготовки. В процессе накатки ролики не просто заставляют стержень вращаться, но и проталкивают его в осевом направлении.