- Главная

- Каталог

- Оснастка технологическая

- Оправка к фрезе

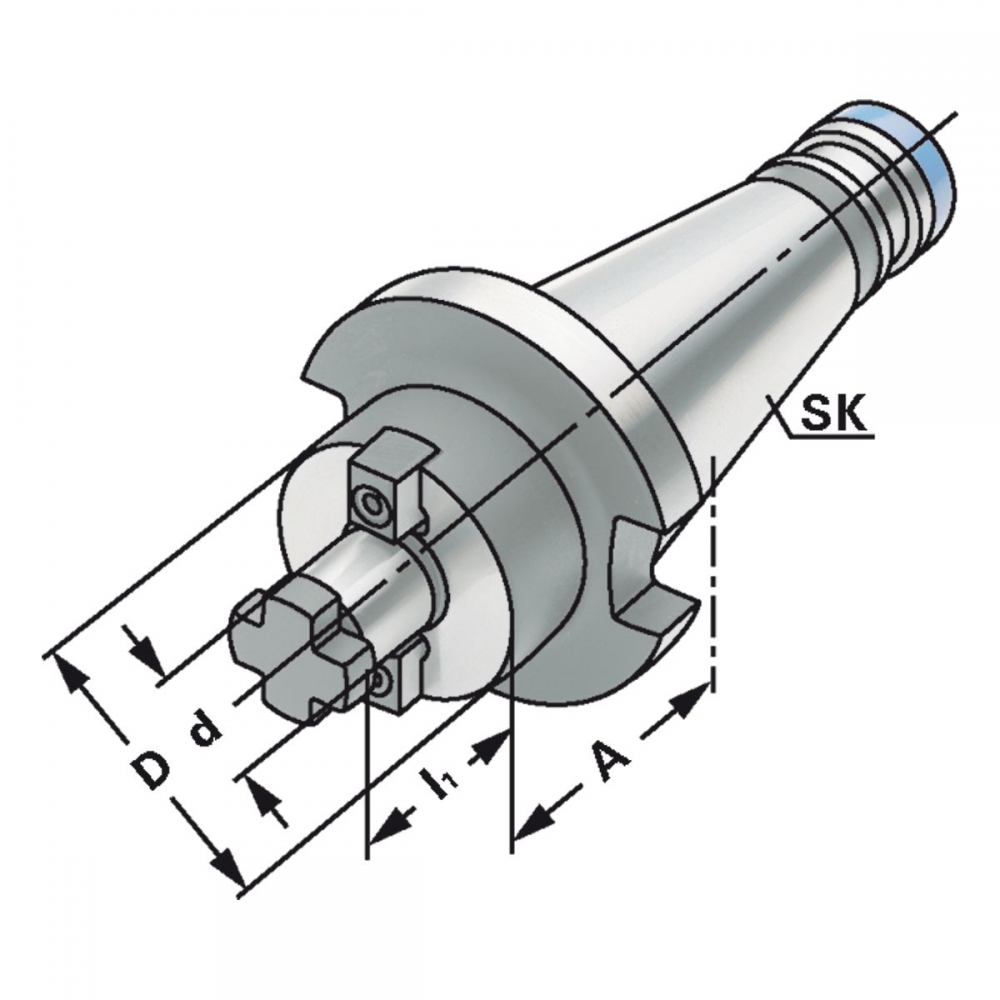

Оправка к фрезе

Для насадных фрез используют вспомогательную оснастку – специальные оправки. Они обеспечивают точную установку и надежное закрепление режущего инструмента, а также непосредственную передачу крутящего момента со шпинделя станка.

Конструкция

Унифицированная схема оправки под установку фрезы любого типа включает:

- хвостовик;

- опорную габаритную ступень с двумя пазами;

- основную ступень, на которую одевают инструмент;

- вспомогательные элементы (ступень и выборки под поводок, шпоночный паз, резьбовое отверстие под винт и т.д.).

Хвостовик может быть коническим или цилиндрическим. Его выполняют с конусом Морзе, метрическим или конусом 7:24. Чистота поверхности и сопряженного торца опорной ступени – Ra0,63 мкм. Между ними выполняют канавку, чтобы обеспечить выход шлифовального круга при торцовке и полноценный упор оправки в шпиндель станка.

Основную ступень под установку инструмента обрабатывают с полем допуска h6 или h7. В сумме с отверстием на H7 это дает плотную центрированную посадку с минимально возможным зазором. Для коротких изделий назначают радиальное биение поверхности не более 0,01 мм. На длинных оправках для насадных цилиндрических фрез эта величина может достигать 0,05 мм в зависимости от габарита.

Разновидности

По конструктивному исполнению и способу передачи крутящего момента различают изделия с поводковым устройством, продольной или торцовой шпонкой.

Их применяют в различных случаях:

- крепление с промежуточной цапфой-поводком используют при изготовлении оправок для торцовых фрез. С одной стороны инструмент контактирует с двумя зубьями вставки, с другой – поджимается винтом. Такой тип оснастки характерен для ЧПУ-станков;

- продольные шпонки актуальны для установки червячных модульных и цилиндрических фрез, где габаритная длина равна или превышает диаметр инструмента;

- схема с применением торцовой шпонки аналогична поводку, но применяется для работы на универсальном оборудовании.

Технология изготовления

Общие требования по механическим характеристикам и точности вспомогательной оснастки описаны ГОСТ 17766-91.

Для производства назначают стали марок 40Х, 40ХН, 40ХН2МА, используя поковки и круглый прокат. Регулируемые оправки для дисковых фрез выполняют из стали 18ХГТ под последующую цементацию.

Черновая механическая обработка включает токарные, фрезерные и сверлильные операции. Точение выполняют исключительно в центрах, чтобы исключить погрешность установки в патроне.

По итогу объемной и поверхностной закалки получают заготовки с твердостью 52..60 HRC и пределом прочности 980..1250 МПа. Резьбу дополнительно отпускают – ее твердость не должна превышать 40 HRC, во избежание выкрашивания витков.

Закаленные поверхности дорабатывают на круглошлифовальных станках. Как защиту от коррозии для несопрягаемых поверхностей используют химическое оксидирование (воронение).