- Главная

- Каталог

- Слесарно-монтажный инструмент

- Головки торцевые

Головка торцевая в ассортименте

Торцевые головки – это сменные детали к слесарным ключам. Их монтируют на ручной и механизированный инструмент.

Такие элементы используют для фиксации и затяжки силовых и крепежных соединений, имеющих выступающую шестигранную или квадратную поверхность под ключ: эксцентриков, зажимов, болтов, гаек.

Стандарт

ГОСТ 25604-83 описывает общие требования к конструкции сменных торцевых головок. Согласно нормативу, выпускают изделия трех типов:

- А – с внутренним шестигранным зевом от 3,2 до 80 мм и квадратным установочным отверстием;

- Б – с наружным шестигранником от 5 до 17 мм и квадратным установочным отверстием

- В – с внутренним квадратным зевом от 3,15 до 25 мм и квадратным установочным отверстием.

Предельные отклонения на зевы по основным охватывающим размерам соответствуют полю допуска H10 иH11 (h10 и h11 для типа Б).

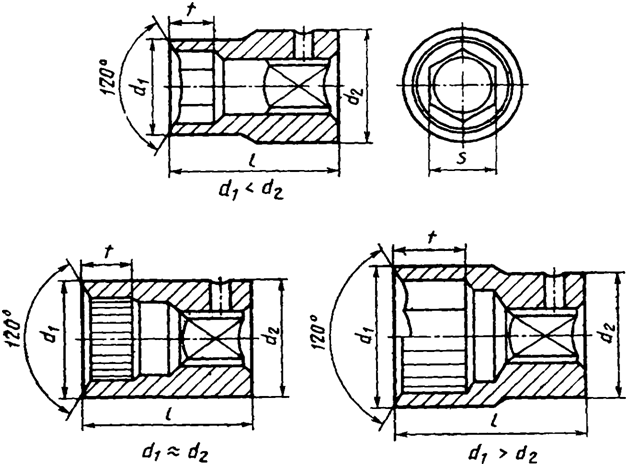

Оптимальную схему наружного контура подбирают, исходя из величины зева и условия баланса между прочностью и материалоемкостью. Для типов А и В возможны три варианта исполнения:

- ступенчатый профиль, где ступень зева больше ступени квадрата;

- ступенчатый профиль, где ступень зева меньше ступени квадрата;

- цилиндрический профиль с промежуточной канавкой.

В зависимости от базового рабочего размера торцевую головку типа А изготавливают с одинарным и сдвоенным шестигранником.

Фиксацию изделия перед началом работы реализуют за счет затяжки гужона, установленного над квадратным отверстием. Это нажимные винты по ГОСТ 1477-84, с размером резьбы от М3 до М10.

Цены на торцевую головку для механизированных устройств могут быть выше, поскольку там зажим выполняют с помощью подпружиненных и гладких упоров.

Покрытия

Чтобы защитить поверхность изделия в процессе эксплуатации, при помощи гальванических технологий осаждают:

- твердый хром толщиной 9 мкм;

- декоративный хром 1 мкм по подслою никеля 12 мкм;

- декоративный хром 1 мкм по двойному подслою никеля 14+7 мкм;

- цинк 15 мкм, с последующим хроматированием;

- кадмий 21 мкм, с хроматированием.

Металлические слои исключают разрушительное воздействие влаги и атмосферы, а также предохраняют инструмент от механического и абразивного износа.

Чтобы купить торцевую головку для условий специфического производства (химия, нефтепереработка, горная добыча, судовой ремонт и т.д.), оценивают собственные уникальные свойства каждого металлопокрытия.

В качестве более простых методов защиты используют химическое оксидирование или фосфатирование с промасливанием.

Испытания

Каждую партию проверяют на прочность по схеме случайной выборки. Торцовую головку устанавливают на механизированный стендовый ключ, которым затягивают симуляцию крепежа с определенным усилием.

В зависимости от размеров прикладывают нагрузку от 7 до 3994 Нм (от 0,71 до 356 кгсм). В наборе торцевых головок последовательно проверяют каждый типоразмер. Оправку и установочный квадрат выполняют из материалов с твердостью около 56 HRC, поэтому основную нагрузку воспринимает именно головка. По результатам испытаний на изделии не должно быть деформации, смятия и выкрашивания поверхности.