Плашки для нарезки. Наборы плашек по стали.

В металлообработке нарезку резьбовых стержней выполняют с помощью различных инструментов. Для условий единичного производства и мелкой серии абсолютным лидером становятся плашки. С их помощью обрабатывают изделия с метрической и трубной резьбой, цилиндрического и конического типа.

Конструкция и геометрия

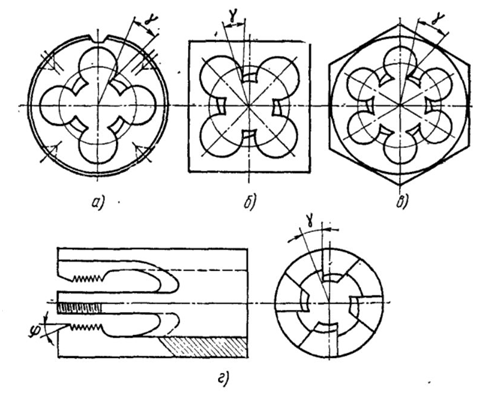

Классические плашки для нарезки резьбы имеют форму круглой гайки.В некоторых случаях их выпускают в квадратном и шестигранном формате, а также в трубчатом виде.

Зубья образованы группой стружкоотводящих канавок. Чтобы обеспечить винтовой поверхности режущие свойства, затылованием получают задние углы в пределах 6..12°.Их реализуют только на конической части отверстия, которую называют режущей.Основная часть – калибрующая – идет с полноценной резьбой, без затыловки.

Величина заходного конуса определяет усилия, с которыми инструмент врезается в заготовку.Наиболее универсальными считаются конусы под 25°, 30° и 45° к оси изделия. Длина заходной (режущей) частисоставляет в среднем 1,5..2,5 витка.Далее идут 7..9 витков калибрующей, которая правит погрешности нарезки и обеспечивает постоянство профиля резьбы.

В зависимости от назначения в процессе заточки формируют передние углы:

- для общего применения – 15..20°;

- для обработки высокопрочных материалов – 5..10°;

- для обработки вязких материалов – 20..25°.

Чтобы покрыть цеховые потребности, можно купить набор плашек различной номенклатуры и геометрии. Использование специального инструмента позволяет интенсифицировать режимы резания, уменьшить машинное время на операцию и снизить износ.

Материалы

Для изготовления плашек назначают инструментальные стали трех категорий с соответствующей термической обработкой:

- углеродистые (У11А, У12А) – с закалкой на HRC 60..62;

- легированные (ХВСГ, 9ХС, ХГСВФ) –с закалкой наHRC58..62;

- быстрорежущие (Р18, Р6М5, Р9К5) - с закалкой на HRC 61..65.

Углеродистые стали используют для производства ручного инструмента, работающего по простым и мягким материалам. Легированные – позволяют решать более сложные задачи. Но наибольшую популярность приобрели быстрорежущие стали – плашки из таких марок способны нарезать резьбу на металле с твердостью вплоть до 40HRC.

Закалка инструмента подразумевает многоступенчатый нагрев с охлаждением в смеси солей или масле, подогретом до 150°С.После этого следует стабилизирующий отпуск, призванный убрать избыточные напряжения в структуре и выровнять приобретенные свойства по всей рабочей площади.Отпуск выполняют при температурах 550..570°С, с выдержкой в один час.

В некоторых случаях для повышения износостойкости плашек назначают химико-термическую обработку: азотирование, цианирование или сульфоцианирование. Под действием высоких температур и сверхагрессивной среды в поверхностных слоях стали образуются новые соединения, для которых характерны высокая прочность и твердость.

Точность

Наружная поверхность (диаметр, шестигранник, квадрат) служит для установки инструмента в державке токарного автомата или воротке. Чтобы обеспечить сравнительно точную посадку с зазором, эту поверхностьобрабатывают с точностью:

- для машинного применения - f10 и радиальным биением 0,05..0,1 мм;

- для ручной нарезки - d11 и биением 0,15..0,2 мм.

Угол заходного конуса выполняют с предельными отклонениями ±2°30’.

Цена на плашку будет зависеть от точности, которую она обеспечит при обработке деталей. Инструмент, выпущенный не по стандарту, а по спецчертежу, можно спрофилировать под обработку резьбы с любым полем допуска. Чтобы достичь 6-ой степени точности, винтовую поверхность дополнительно шлифуют до шероховатости Ra 1,25 мкм.